Prototyp 1

Um bei meinen Makros die bestmögliche Qualität zu erzielen, setze ich auf eine Technik die als Fokusstacking bezeichnet wird. Hierfür nimmt man mehrere Bilder vom selben Objekt auf. Man ändert die Fokusposition zwischen den Bildern immer um einen gleichbleibenden Wert. Die Fokusänderung sollte so gewählt werden, dass sich die Fokusbereiche der einzelnen Aufnahmen überschneiden. Programme wie „Helicon Focus“ können aus den einzelnen Bildern ein Gesamtbild mit entsprechend großer Schärfentiefe errechnen.

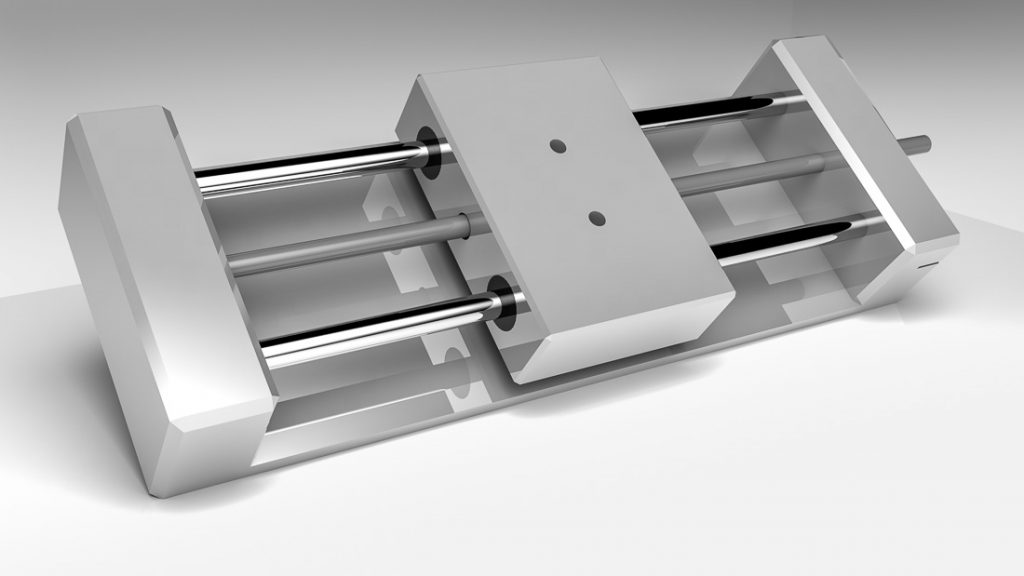

Im Sommer 2019 begann ich damit meinen ersten Prototypen eines Makroschlittens zu bauen. Dieser ist noch sehr groß, mit einer Länge von ca. 47cm und einem Arbeitsbereich (maximale Distanz, die die Kamera nach vorne und hinten bewegt werden kann) von ca. 32 cm.

Prototyp 2

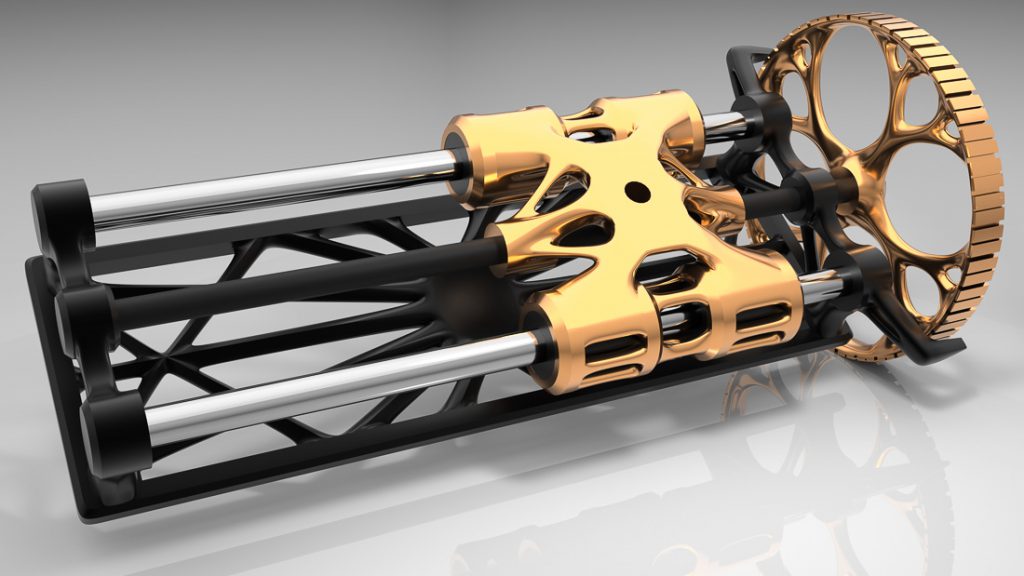

Im Spätherbst 2019 begann ich damit in 3ds-Max eine neue Version des Makroschlitten zu zeichnen. Die Herstellung sollte immer noch möglichst leicht sein. Aber er sollte kleiner, leichter und noch genauer werden.

Als Werkstoff entschied ich mich für Aluminium. Aluminium ist sehr leicht und man kann das Rohmaterial ohne Probleme im Internet bestellen. Durch die angepasste Größe auf eine Länge von ca. 23 Zentimetern und das angepasste Material sank das Gewicht auf ca. 650 Gramm.

Der grundsätzliche Aufbau ist gleichgeblieben. Zwei Präzisionswellen (⌀6mm) mit jeweils zwei Linearlagern tragen die Platte, auf der die Kamera befestigt wird. Angetrieben wird diese nun nicht mehr von einer M8, sondern von einer M5 Welle. Der Arbeitsbereich liegt hier bei 16 Zentimetern.

Durch die M5 Welle wurde der Schlitten sehr präzise. M5 Gewinde besitzen eine Steigung von 0,8mm. Die Skala auf meinem Stellrad sollte alle fünf Grad einen Skalenstrich besitzen. Bei einer Drehung um fünf Grad wird die Kamera um 0,01mm nach vorne geschoben.

Das Bauteil, welches die meisten Probleme verursachte, war das Stellrad. Um den Schlitten möglichst genau einstellen zu können sollte es ein Rad mit 70mm Durchmesser werden. Kurz nachdem ich mit dem Konstruieren begann und die erste Version fertig war, zeigte ich meinen Zwischenstand Herrn Professor Joerg Maxzin, dessen Vorlesung (Anwendungsorientierte 3D-Modellierung und Animation) ich im Rahmen meines Masterstudiums an der Technischen Hochschule Deggendorf besuchte.

Herr Maxzin gab mir eine kurze Einführung in das generative Design. Der Aspekt, welcher für mein Projekt sehr interessant war, ist die Ersparnis von Material, ohne das die Stabilität beeinflusst wird. An diesem Punkt entschied ich mich dafür das Teil 3D-Drucken zu lassen.

Ich begann damit, das Einstellrad komplett zu überdenken und ein neues Design zu entwickeln.

Aktuelles Design

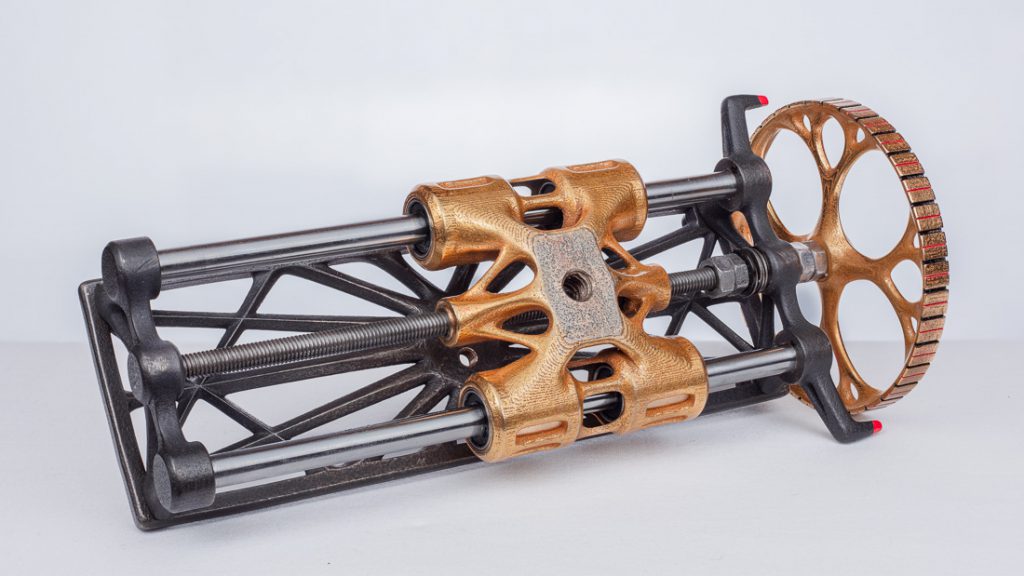

Nachdem das finale Design für das Stellrad stand, begann ich die restlichen Teile auch im selben Stil zu konstruieren. An Antrieb und Genauigkeit hat sich im Vergleich zum Model aus Aluminium nichts geändert. Der Schlitten ist nochmals fünf Zentimeter kürzer geworden und benötigt nun viel weniger Material. Durch die geringere Größe und das eingesparte Material liegt das Gesamtgewicht trotz der Fertigung aus Stahl bei nur 410 Gramm.

Gefertigt wurden die Teile bei Shapeways. Als Fertigungsverfahren entschied ich mich für Binderjetting aus Stahl. Bei diesem Verfahren muss man auf die Veränderung des Werkstückes durch das Verfahren achten. Hier kann es zur Schrumpfung oder zur Ausdehnung des Modells kommen. Um diese Veränderungen einzuschätzen ließ ich zuerst testweise nur das Rad drucken. Durch den Vergleich kam ich auf eine Schrumpfung von etwa zwei Prozent.

Mit dem finalen Design bin ich sehr zufrieden. Der Schlitten ist kompakt und man kann ihn einfach und sehr präzise einstellen. Hierdurch ergeben sich extrem gute und gleichmäßige Stacks, selbst bei extremen Vergrößerungen.